Die Entwicklung widerstandsfähigerer Werkstoffe und vor allem Oberflächen ist ein technologisches Kernanliegen der Uhrenbranche. Die neuesten Lösungen sollen helfen, die lange Zeit sehr hohen Preise zu senken.

Eine der zentralen Problemstellungen der Uhrmacher besteht darin, die Uhren härter zu machen. Sie sind vor allen Dingen um Kratzfestigkeit bemüht, da Kratzer der hochwertigen Erscheinung der Gehäuse sowie ihrer Unversehrtheit schaden. Nun muss die Uhrmacherei allerdings mit viel Geschick eine schwierige Gratwanderung vollziehen: Ist das Metall zu weich, ist es verschleiss- und kratzanfällig, was die Qualität beeinträchtigt. Ist es zu hart, ist seine Verarbeitung kostenintensiv und beschädigt die Werkzeuge, die es bearbeiten. Die üblicherweise verwendeten Stahllegierungen sind ein guter Kompromiss, aber eben auch nur ein Kompromiss. Härtere Werkstoffe sind ebenfalls beliebt – allen voran Titan. Dieses Metall wurde dann aber von exotischen Legierungen wie Zalium bei Harry Winston oder LiTal bei Richard Mille verdrängt, die Leichtigkeit mit Härte verbinden. Sie erwiesen sich jedoch als viel zu kostspielig und sind deshalb Ausnahmen geblieben. Auch die zunehmend bedeutende Keramik bietet keine Lösung, denn der Werkstoff ist zwar kratz-, aber nicht bruchfest. Folglich muss er durch interne Metallstrukturen verstärkt werden, was zur Entwicklung von Cermet führte. Karbonfasern sind ebenfalls brüchig, und wenn sie durch die Beigabe von besonderen Lösungsmitteln wie dem von Hublot eingesetzten PEEK gehärtet werden, sind sie nicht minder kostspielig und entsprechen zudem nicht jedermanns Geschmack.

- RICHARD MILLE RM 67-02 Alexander Zverev in TPT-Quarz, Verstärkungen durch Sandwich-Struktur aus TPT-Karbon

- HUBLOT Techframe Ferrari, with case in PEEK carbon

DICHTE

Eine weitere Lösung ist die Nachbearbeitung. Lange Zeit bestand diese im Härten von Metall. Dabei wird der noch heisse Werkstoff abrupt abgekühlt, damit die widerstandsfähigen internen Strukturen erstarren. Aber dieses Verfahren macht das Metall auch spröde. Somit bleiben zwei Möglichkeiten: Die erste ist das Kaltverformen, d.h. das Pressen des Metalls. Diese Technik wurde lange Zeit bei Taschenuhrgehäusen eingesetzt, da deren ebenen und grossen Flächen wie dafür geschaffen waren. Das komplexe Volumen der Armbanduhren und ihre Herstellungsmethode sind mit diesem Verfahren jedoch unvereinbar. Die Kaltverformung ist daher nur noch einigen wenigen Werksbestandteilen vorbehalten. Die Triebe der Drehteilachsen hochwertiger Uhren werden rolliert. Sie werden mittels Rollierscheiben verdichtet und sind nach der Behandlung gehärtet und glatter, was Reibung und Verschleiss verringert. Diese Qualitätsarbeit ist eine der verkanntesten und effizientesten Quellen der Ganggenauigkeit.

OBERFLÄCHE

Die zweite Möglichkeit der Nachbehandlung beruht darauf, die äussere Schicht des Metalls durch Modifizierung seiner oberflächennahen Struktur zu härten. Dies geschieht entweder durch einen Zusatz, bei dem ein harter Werkstoff wie PVD oder DLC in dünnen Schichten aufgetragen wird. Bei einem anderen Verfahren wird die chemische Beschaffenheit der Legierung verändert. Bei Panerai werden Aluminiumgehäuse keramisiert. Ihre Oberfläche wird durch heisses Plasma in Keramik umgewandelt. Darunter bleibt das Metall jedoch weich und formbar. Wer mit der Marke Sinn vertraut ist, kennt auch ihre Tegiment-Technologie, bei der Kohlenstoffatome in die Stahloberfläche eingebracht werden, ohne die bestehenden Eigenschaften zu beeinträchtigen. Das Kolsterisieren funktioniert nach demselben Prinzip, ist jedoch effizienter und wirkt mehr in die Tiefe. Aus genau diesem Grund verwendet Chronométrie Ferdinand Berthoud dieses Verfahren beim Chronometer FB 1R.6.

- PANERAI Luminor Submersible 1950 BMG-TEC 3 Days Automatic PAM692, in an amorphous alloy

- CHRONOMÉTRIE FERDINAND BERTHOUD Chronomètre FB 1R.6 in kolsterized stainless steel

STRUKTUR

Der letzte Bereich betrifft die Metallstrukturen selbst. Bei Roger Dubuis wurde so dank des Micromelt-Herstellungsverfahrens eine Kobalt-Chrom-Legierung erprobt. Die Legierung wird zunächst pulverisiert und nach Korndurchmesser gesiebt sowie anschliessend heiss gepresst. Sie ist dann besser strukturiert und folglich widerstandsfähiger. Panerai nahm mit dem metallischen Glas BMG-Tech ein völlig anderes Forschungsgebiet in Angriff. Diese Legierung aus Zirkonium, Kupfer, Aluminium, Titan und Nickel, die nicht für Fenster gedacht ist, hat eine chaotische, als amorph bezeichnete Struktur. Ohne vorgegebene Linien innerhalb des Werkstoffs werden Stösse abgefangen. Das macht ihn robuster, auch wenn das für ein Glas unlogisch klingen mag. Die Suche nach härteren, jedoch nicht sündhaft teuren Metallen ist also noch lange nicht abgeschlossen. Der Kreativität sind auf diesem Gebiet keine Grenzen gesetzt.

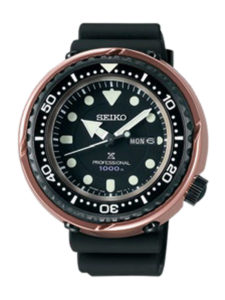

- SEIKO Prospex, Gedenkedition der Taucheruhr von 1978 in Cermet

- ROGER DUBUIS Excalibur Quatuor Cobalt MicroMelt®, in a chrome cobalt alloy

- CHOPARD Superfast Power Control Porsche 919 HF Edition in Titan mit DLC-Beschichtung